Картирование потока создания ценности (Value Stream Mapping). Картирование потоков создания ценности (VSM). Практика Результат картирования процессов планирования ресурсов предприятия

(Value Stream Mapping) — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование (VSM) – визуализированное описание в определённой форме потока (материального, информационного) создания ценности бизнес-процесса. Картирование производится в условиях «как есть», «как должно быть» и «как будет».

При помощи инструмента VSM создаётся карта потока создания ценности, которая позволит чётко определить время создания ценности и потери, существующие в потоке создания ценности.

Карта потока создания – это , с помощью которого можно отобразить материальные и информационные потоки в ходе создания ценности. Временем создания ценности принято считать время выполнения работ, которые преобразуют продукт так, чтобы потребители были готовы платить за него. Поток создания ценности - все действия (добавляющие и не добавляющие ценность), нужные, чтобы произвести продукт.

Всем известно, что нужды потребителя непрерывно растут, а значит, и процесс улучшений тоже непрерывен, так как он направлен на трансформацию нужд потребителя в конкретную продукцию.

Основные этапы картирования (Value Stream Mapping)

Особенности Value Stream Mapping

Карта потока ценности в обязательном порядке должна составляться от конца производства до начальной его стадии. При этом такой путь может захватывать не только первый производственный этап, но и разработку продукции, закупку необходимых материалов. На каждом участке производства обязательно фиксируются:

- Временные циклы операций, добавляющих ценность продукту;

- Время операций, которые не добавляют ценности продукту;

- Количество продукции, находящейся на этапе незавершенного производства;

- Объемы запасов, имеющиеся для производства продукта;

- Количество операторов, которые выполняют операции.

Делать оценку показателей желательно в денежном выражении, что позволит максимально эффективно провести финансовый анализ затрат на изготовление продукта. Работы же по картированию (VSM) необходимо проводить именно на тех участках, где протекает производственный процесс.

Обратите внимание на программу тренинга

Работа по картированию потока создания ценности обычно начинается с постановки целей. После того как цель обозначена, ее формулируют, измеряют и визуализируют. Руководитель вместе с рабочей группой должны понимать, к чему они должны стремиться и для чего они работают.

После того как цель сформулирована, начинается стадия подготовки. На данном этапе должны быть учтены все затраты на выполнение работ по достижению цели.

На этапе выбора продукта, по которому будет формироваться КПСЦ, определяются границы, рассматриваемого процесса и, в зависимости от поставленных целей, расставляются приоритеты среди множества разнообразных изделий.

Формирование КПСЦ текущего состояния («как есть») - это один из самых продолжительных этапов картирования. На этом этапе подробно рассматриваются все шаги процесса от входа до выхода, отмечаются и фиксируются важные параметры каждого шага. Участники команды должны целиком пройти рассматриваемый поток и своими глазами увидеть постепенное преобразование продукта. Так же подробно рассматривается система управления и сопутствующая логистика.

Этап анализа представляет собой обработку собранной информации для определения мест воздействия, которые оказывают наибольшее влияние на весь рассматриваемый процесс. Основными направлениями анализа являются: анализ проблем потока по степени влияния и потенциалу, анализ загрузки этапов процесса (операций) под время такта, анализ качества изготавливаемой продукции и логистический анализ. На данном этапе анализа может понадобиться дополнительный сбор информации или уточнение отдельных данных. Некоторые этапы процесса могут требовать более детального анализа с использованием других инструментов и методов Лин, поэтому качество проведения работ на данном этапе очень важно, поскольку от этого зависит вся дальнейшая работа.

Следующий этап формирования будущего состояния КПСЦ представляет собой сопоставление возможностей потока, обнаруженных в ходе анализа, с необходимыми требованиями к максимальной эффективности процесса. Формируется идеальное состояние процесса с идеальными параметрами каждого этапа информационными потоками и логистическими маршрутами и целевое состояние, которое необходимо в данный момент. На этом же этапе проводят предварительную экономическую оценку: определяют единовременную и постоянную выгоду от преобразования потока в целевое состояние.

Разработка плана перехода в целевое состояние - этап пошагового планирования последовательности и сроков реальных действий, которые необходимы для перехода к новому состоянию потока без ущерба для внешнего Заказчика. Изменения касаются как материальных, так и информационных потоков, а так же изменения существующей нормативной документации для исключения противоречий или дублирований.

Следующие этапы, например этап реализации и стабилизации, уже не относятся непосредственно к применению инструмента КПСЦ, т.к. цель картирования как инструмента - это обнаружение потерь и определение максимально эффективного возможного варианта выстраивания потока. В данной ситуации необходимо понимать, что любой системе, которая подвергается вмешательству, необходимо некоторое время (в зависимости от степени вмешательства и качества системы), для того чтобы начать работать стабильно. Во время реализации мероприятий должен быть обеспечен постоянный контроль к соблюдению изменений. Новые стандарты должны апробироваться на практике, персонал должен обучаться, информироваться и постепенно привыкать к изменениям.

Таблица 2.1 Алгоритм картирования

|

Наименование |

Последствия пропуска этапа |

|

|

Постановка цели |

Снижение эффективности за счёт напрасной траты ресурсов, снижения уровня мотивации рабочей группы. |

|

|

Подготовка |

Снижение эффективности за счёт отсутствия ритмичности работ, торможения процесса |

|

|

Выбор продукта (семейства продуктов) |

Снижение эффективности за счёт воздействия на незначительные части потока (работа без применения правила Парето) |

|

|

Формирование КПСЦ «как есть» |

Срыв работы |

|

|

Анализ КПСЦ |

Срыв работы |

|

|

Формирование КПСЦ «как будет» |

Срыв работы |

|

|

Разработка плана перехода |

Срыв работы |

|

|

Дальнейшие этапы (реализация) |

Срыв работы |

Несмотря на то, что не все этапы алгоритма картирования приводят к срыву работы (неполучение или обнуление результатов и бессмысленность продолжения работы), каждый из них влияет на эффективность работы в целом. Это можно увидеть в таблице 2.1. Потеря эффективности выполнения работы на каждом этапе на 10%, в чём бы она ни измерялась, чисто с математической точки зрения даёт на восьмом этапе (реализации мероприятий) вместо 100% эффективности уже только 47,83% (0,97*100%=47,83%). Поскольку каждый этап содержит ещё несколько небольших шагов, содержащих потенциальные возможности для совершения ошибок и соблазны для их игнорирования, выполняя максимально точно и развёрнуто все требуемые шаги, можно увеличить потенциальную эффективность функционирования целевого состояния процесса, а следовательно, стремимся к максимально возможному к конечному результату.

Формирование текущего состояния

Первый шаг при формировании текущего состояния КПСЦ заключается в определении самого процесса. Необходимо ответить на вопросы: «как называется процесс, который рассматривается» и «где границы этого процесса?» Формулировка названия процесса сознательно выделена как отдельный подэтап при формировании текущего состояния. От формулировки названия процесса будет зависеть его содержание, границы, и, следовательно, вся дальнейшая работа. Название процесса должно иметь чёткую и однозначную для понимания формулировку, отражающую суть процесса, визуализированную в качестве заголовка КПСЦ текущего состояния.

Далее необходимо определить входы и выходы рассматриваемого процесса, его продолжительности, то есть необходимо определить границы, внутри которых будет рассматриваться выбранный поток. При картировании в масштабах организации границами могут являться внешние Поставщики и Заказчики, если целями и решением руководителей не принято иного решения. В масштабе отдельного производства или цеха границами могут быть определены некоторые внутренние и внешние Поставщики и Заказчики: смежные цеха, производства и т.п. Определение границ необходимо для чёткого направления работы, так как в процессе картирования можно увлечься рассмотрением не интересующей и ненужной для достижения цели информации. Таким образом, затратив минимум времени на обозначение границ рассматриваемого процесса, визуализируя эти границы (схематично, либо вместе с названием процесса), можно застраховать себя от лишней и непродуктивной работы. В различных случаях может быть несколько Поставщиков и Заказчиков. Например, когда для изготовления продукта требуется несколько видов сырья, материалов или заготовок, поставляемых различными поставщиками, вне зависимости от того, внутренние они или внешние, или когда один продукт отгружается нескольким Заказчикам. На практике удобнее начинать с выходов процесса, а затем, двигаясь обратно по технологической цепочке, определить входы процесса. После определения входов и выходов и когда появились границы, можно переходить к определению этапов рассматриваемого процесса, то есть его внутреннего наполнения.

Каждый продукт, имеет свою технологию и проходит определённые производственные этапы (операции) в процессе его преобразования в продукт. На шаге определения этапов процесса участники команды визуализируют общее наполнение процесса, указывая какие операции (этапы процесса) проходит изделие в процессе его преобразования в готовый продукт.

Здесь я считаю необходимым объяснить, почему употребляются два термина: операция и этап процесса. КПСЦ в зависимости от рассматриваемого процесса может иметь несколько уровней. Один этап процесса крупного масштаба в КПСЦ может быть представлен как КПСЦ меньшего масштаба, в котором входом и выходом будут смежные с рассматриваемым (предыдущий и последующий) этапы процесса крупного масштаба

Следующий шаг - определение параметров этапов процесса. Среди всего разнообразия возможных параметров необходимо выбрать те, которые потребуется изучать на этапе анализа. В данной ситуации необходимо задать следующие вопросы: «каковы цели и задачи?» и «с помощью каких параметров можно на них воздействовать?» Определённые параметры этапов процесса визуализируются под каждым этапом (рисунок 2.1).

В рассматриваемом примере основными показателями являются:

- · Время цикла операции, за которое производится операция над одой единицей продукции, например, сваривается одна рама велосипеда или собирается один комплект колёс. Используйте единые единицы и масштабы измерения, они существенно упростят задачу. Время создания ценности (Всц), пг.е. то самое полезное время, за которое готов платить Заказчик, в течение которого продукт видоизменяется или приобретает необходимые Заказчику свойства. Например, в случае сварки рам время создания ценности - это время одновременного контакта двух свариваемых изделий и сварочного электрода (предполагая, что осуществляется электросварка). Все остальные действия (подготовка, перекладывание, крепление и т.п.) являются потерями.

- · Количество работников, задействованных в каждой операции. Здесь мы учитываем только тех работников, которые участвуют в преобразовании продукта и процессе добавления ценности. Если другого не оговаривается поставленными задачами, мы не учитываем управляющий и обслуживающий персонал, например мастеров и уборщиц, распределителей работ и т.п., а также персонал логистики, осуществляющий перемещение продукта между этапами процесса.

- · Время переналадки - это необходимое время для перехода с одного вида изделия на другое, в нашем примере это модели велосипедов, имеющие различную технологию производства и конструкцию.

- · Процент исправимого и неисправимого брака, т.е. доля деталей, покидающих рассматриваемый поток либо навсегда, либо переходя в начало одной из предыдущих стадий процесса.

Рисунок 2.1. Параметры этапов процесса

Следующий шаг - обход процесса или Go-Look-See (иди, смотри и замечай). Это один из принципов Лин, означающий решение проблем в месте их возникновения, а также принятие решений из места создания ценности, т.е. когда возникает проблема - необходимо идти и смотреть, получая наиболее достоверную информацию. Применительно к картированию основные цели Go-Look-See - увидеть стадии преобразования продукта своими глазами, собрать максимальное количество достоверных данных о рассматриваемом процессе. Согласно принципам Лин, когда возникает проблема, необходимо идти на место её обнаружения, оценить масштаб проблемы, возможные причины её появления и принимать решения на основе актуальной информации, полученной непосредственно на месте, а не со слов подчинённых, переданных по цепочке.

Отдельно стоит выделить построение диаграммы «спагетти». При работе с КПСЦ диаграммой «спагетти» является схема перемещения изделия (в некоторых случаях человека, материалов, и т.п.), нанесённая на планировку участка (завода, цеха, рабочего места и т.п.). Название соответствует линиям на планировке, похожим на тарелку «спагетти». Данная диаграмма необходима для визуального представления маршрута и расстояния, которые проделывает рассматриваемое изделие в процессе его преобразования в готовый продукт. Она наглядно показывает потери при транспортировке за счёт неоптимальных маршрутов, расположения точек доставки или операций и позволяет измерить эти потери, рассчитав расстояние. Для построения диаграммы «спагетти» необходима планировка или схема участка, на котором физически функционирует рассматриваемый процесс. При картировании в масштабах завода это будет планировка завода, при картировании в масштабе участка - планировка участка. На стадии определения этапов процесса (операций) на планировке отмечаются фактические места расположения соответствующих этапов процесса на основании экспертного мнения участников команды. Для привязки к КПСЦ их необходимо будет соответственно пронумеровать. В ходе Go-Look-See данные планировки проверяются на соответствие с действительностью, в случае несоответствия вносятся корректировки.

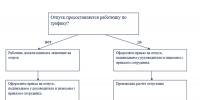

Общий алгоритм построения КПСЦ текущего состояния выглядит, как на блок-схеме (рисунок 2.2). Результатами работ, как видно из схемы, являются два полных документа: диаграмма «спагетти» и КПСЦ текущего состояния.

Рисунок 2.2 Общий алгоритм построения КПСЦ текущего состояния

Анализ КПСЦ

Этап анализа - наиболее важный с точки зрения применения потенциала участников команды, её знаний и навыков обращения с различными методами и инструментами анализа. Способов анализа, как и применяемых инструментов, существует огромное множество, но применительно к потоку создания ценности я хочу рассмотреть классическое направления анализа - анализ «узких мест потока».

Анализ узких мест необходим для выработки мер по приведению движения потока в соответствии с потребностями Заказчика. Самое эффективное с точки зрения экономических показателей - это работа в соответствии с потребностью Заказчика, когда мы изготавливаем только то, что необходимо в нужное время. Такая система предполагает отсутствие перепроизводства, излишних запасов в потоке и прочих вытекающих от сюда потерь. Показатель, характеризующий ритм производства в соответствии с потребностью Заказчика, - это время такта. Время такта (Тт) - это всегда расчётная величина, являющаяся отношением доступного для производства времени (чистого времени для работы без обедов и регламентированных перерывов) и потребности Заказчика в изделиях за определённый промежуток времени. Другими словами, время такта это промежуток времени, через который Заказчик желает получать единицу продукции. Идеально синхронизированное производство (производство без потерь), в котором каждый этап процесса (операция) работает под время такта (например, время цикла операции равно или немного меньше времени такта).

Время такта = Доступное для работы время, сек/ Потребность в изделиях, шт

Рисунок 2.3 Общий алгоритм анализа узких мест

Общий алгоритм анализа «узких мест» потока представлен на рисунке2.3. Как уже было сказано, анализ начинается с расчёта времени такта. Следующий шаг - уточнение времени цикла этапов процесса. Время цикла операции (далее время цикла) - период времени, за который каждым процессом (операцией) изготавливается единица продукции, включает в себя небольшую долю времени создания ценности и множество потерь. Хочу обратить внимание на отличие показателя времени такта и времени цикла. Время такта - это идеализированный под потребность Заказчика период времени выпуска единицы изделия. . Время цикла - это фактический период, учитывающий все потери и негативно влияющие на производство факторы. Суть шага уточнения времени цикла заключается в проверке данных каждого этапа процесса (операции) на соответствие вышеизложенной формулировки, т.к. небольшие отклонения в этих данных могут не только спровоцировать появление потерь, но и полностью рассинхронизировать работу потока, сделав дальнейшую работу бесполезной.

Построение диаграммы Ямадзуми (диаграммы загрузки) - это визуальное представление загрузки каждого этапа процесса (операции) в виде столбчатых диаграмм (рисунок 2.4). Для построения д. Ямадзуми необходимо знать три элемента: рассчитанное время такта, время цикла каждого этапа процесса (операции) и последовательность выполнения этапа процесса (операции). По оси ординат откладывается время, по оси абсцисс перечисляются по порядку все этапы процесса (операции). Высота столбца каждой операции соответствует её времени цикла. Время такта визуализируется в виде горизонтальной Линии на соответствующем уровне. Последовательность выполнения этапа процесса (операции) состоит из добавления ценности и потерь, отражаемых соответственно зелёным и красным цветом. На данном шаге строится фактическое состояние диаграммы на основании собранных данных. В силу специфики рассматриваемых процессов некоторые их этапы (операции) можно перебалансировать. Под перебалансировкой понимается перераспределение загрузки операций для выравнивания её под время такта. При перебалансировке происходит изменение последовательности внутри этапа процесса (операции) и передача их составляющих из более загруженных этапов в менее (3 и 4). Перебалансировка выполняется участниками команды (межфункциональные группы), в которой обязательно должен присутствовать человек, владеющий знаниями об особенностях технологии, и бригадир производства, непосредственно владеющий спецификой балансируемых операций, а также представители, понимающие требования Заказчика и особенности всех рассматриваемых этапов процесса (операций). Например, если провести замеры выполнения нескольких простых последовательных операций, то можно обнаружить (в большинстве случаев так и происходит), что время цикла одних операций различается на порядок. С точки зрения потока это означает, что кто-то не успевает перерабатывать изделия - операции с большим временем цикла, а кто-то производит излишние запасы, либо работает «спустя рукава» - операции с меньшим временем цикла. Перебалансировка с применением визуализации в виде д. Ямадзуми позволяет перераспределить отдельные действия между операциями, разумеется, если позволяет технология, безопасность и здравый смысл, минимизировав тем самым общие издержки. В приведённом на рисунке примере в результате проведённой работы были оптимизированы действия, не создающие ценность, как, например, № 5 в операции 1 и №4 в операции 2 (рисунок 2.5). Для загрузки всех операций под такт в приведённом примере действия из операции 4 (№ 5,3) и операции 3 (№ 6,7) были выделены в дополнительную пятую операцию. В случае, если бы время такта было больше (Линия находилась выше), оптимальной была бы балансировка путём перемещения различных действий между операциями, т.е. без выделения дополнительной операции.

Рисунок 2.4 Диаграмма Ямадзуми Рисунок 2.5. Перебалансировка с применением визуализации

Перебалансированные операции не должны быть загружены ровно под время такта (Вц=Тт), всегда должен оставаться небольшой резерв в 5-10% в зависимости от стабильности рассматриваемого процесса на случай возникновения непредвиденных проблем и во избежание перегрузки работников. На самом деле, встаёт выбор: под какое значение времени балансировать операции, так как очевидно, что малый резерв - это заведомо заложенный риск срыва выполнения задания, а большой резерв - расхолаживает персонал. Как правило, передача отдельных действий осуществляется между соседними операциями, а образовавшийся резерв времени (если таковой имеется) должен остаться на последней операции (ближайшей к заказчику) для придания большей маневренности в решении возникающих проблем.

Итогом расшивки является перечень «узких мест» и д. Парето (рисунок 2.6 и таблица 2.2), отражающие основные риски потока. Диаграмма Парето строится на основании отклонений времени цикла операций от времени такта, таким образом можно выделить основной перечень операций, наиболее сильно сдерживающих весь рассматриваемый поток. Оценив колебания потребности заказчика за определённый промежуток времени, например, последний год, можно предположить, что в течение следующего года время такта может колебаться в пределах 10 - 1596 от среднего значения. Это означает, что оптимизируя рассматриваемые операции, должна быть возможность в случае необходимости догрузить их для удовлетворения возросшей потребности. Необходимо понимать все ограничения и предугадывать риски до того, как они перерастут в проблемы. Это и есть шаг «определение потенциала по Вц». Возможно, перечень операций, которые необходимо «расшить», увеличится.

Рисунок 2.6 Диаграмма Парето анализа узких мест потока

Таблица 2.2 Перечень узких мест потока

Будущее состояние КПЦ

Сразу необходимо отметить, что следует различать понятия «будущее состояние», «идеальное состояние» и «целевое состояние».

Идеальное состояние КПСЦ - это карта потока, выстроенная в соответствии с принципами формирования будущего состояния и максимально возможно приближенная к идеалу. Это, как правило, максимальное количество выровненных под время такта операций, выстроенных по системе вытягивания, либо поток единичных изделий с минимальным временем прохождения изделия. На практике, идеальное состояние КПСЦ ограничивается лишь воображением участников команды, так как совершенству предела нет.

Целевое состояние КПСЦ - это карта потока, улучшенная по сравнению с текущим состоянием до определённой степени, соответствующей поставленным целям и задачам. Если смотреть по шкале улучшений, то целевое состояние находится между текущим и идеальным.

Будущее состояние - это, как правило, общее понятие преобразованного после улучшений текущего состояния КПСЦ, термин употребляется как по отношению к идеальному, так и к целевому состоянию потока. Получается, чтобы достичь целей, необходимо сначала сформировать идеальную картину, перешагнув через цели, возможности, существующие негативные парадигмы, а затем возвращаться к тому, что необходимо в настоящий момент.

Предлагаемый алгоритм формирования КПСЦ представлен на блок-схеме (рисунок 2.7).

Первым пунктом в алгоритме выступает уточнение требований Заказчика», здесь необходимо вспомнить о сформулированных в начале работы, целях. Хорошо, если о них не забывали на протяжении хода всей работы. Перед тем, как выстраивать новое состояние процесса (потока), необходимо вспомнить, кто является Заказчиком (неважно, внутренним или внешним) и что он ждёт от нового состояния процесса, как можно предвосхитить его желания? На данном шаге происходит некая перестройка мышления участников команды на потребности Заказчика и начало идеализированного мышления.

Рисунок.2.7 Алгоритм формирования КПСЦ

Следующий шаг - обучение принципам формирования будущего состояния - требует особого внимания. Перед тем, как продолжить работу, руководитель и участники команды должны подробно изучить эти принципы. После освоения принципов участники команды пошагово формируют идеальное состояние этапов процесса, начиная от Заказчика (с конца технологической цепочки) и заканчивая Поставщиком (началом технологической цепочки), последовательно применяя принципы к каждому этапу процесса (операции). Важно проверить и убедиться, что рассмотрены все этапы процесса.

Далее фокус внимания нацелен на два документа: КПСЦ идеального состояния и диаграмма «спагетти» идеального состояния. Здесь определяются новые параметры потока и физические перемещения изделия, проводится непрерывный мозговой штурм до полного окончания идей. Этап формирования идеального состояния насколько сложен, настолько и необходим. Сейчас попробую объяснить. Идеальное состояние - эта некая воображаемая картина выстраивания рассматриваемого потока без потерь, наиболее оптимальным и эффективным способом с точки зрения группы. Так называемая идеальность ограничивается только высотой полёта мысли. На данном этапе необходимо отбросить все мысленные ограничения по поводу возможности реализации того или иного улучшения, сконцентрироваться на принципах формирования будущего состояния потока и думать о том, как их реализовать, а не что этому мешает. Это очень важно, потому что на практике формирование идеального состояния очень часто заканчивается формированием целевого состояния, т.к. участники группы не могут преодолеть тот барьер насущных проблем, мешающий им выйти за рамки реальности и пофантазировать о том, как всё-таки может быть. Именно в таких случаях участие стороннего эксперта очень важно. Таким образом, формируется целевое состояние КПСЦ и диаграммы «спагетти». Единственный момент - это определение информационных потоков, которое должно стать завершающим шагом формирования КПСЦ целевого состояния. После выстраивания вытягивающей логистики согласно принципу «определение операции, задающей ритм» определяются информационные потоки, т.е. периодичность, способы, роли и места при отправке сигналов о необходимости в изготовлении определённого количества изделий и получении обратной связи.

Пошаговое формирование КПСЦ

Формировать КПСЦ идеального состояния необходимо с последних операций технологической цепочки: с конца потока. Поход предполагает последовательное применение принципов формирования будущего состояния (тех, которые относятся к материальным потокам) к каждой операции. Слово «пошаговое» в названии означает, что до полного завершения мозгового штурма над конкретным этапом процесса группа не начинает рассматривать следующий. Алгоритм формирования пошагового состояния можно представить в виде следующей блок-схемы (рисунок 2.8). Как уже было изложено, поочерёдно рассматриваются все этапы процесса (операции), определяется возможность исключения или объединения с другой, как правило, соседней операцией потока. Данный шаг предполагает определение необходимости в данной операции и возможность физического объединения соседних по КПСЦ операций для выстраивания непрерывного потока. Физическое объединение или расположение двух операций в непосредственной близости позволит выстроить непрерывный поток единичных изделий (без наличия незавершённого производства), на принципе FIFO (first in first out или «первый пришёл, первый ушёл»). Другими словами, поможет обеспечить незамедлительный переход готового изделия с предыдущей операции на последующую, уменьшив время на транспортировку и межоперационные запасы.

Рисунрк.2.8 Алгоритм формирования пошагового состояния

Там, где это возможно, необходимо формировать ячейку, что также является разновидностью потока единичных изделий и выравнивать загрузку операций под рассчитанное ранее время. В случае отсутствия возможности сбалансировать загрузку (в силу особенностей технологии или оборудования), фокус работ направляется на принцип «управление системой вытягивания»: определяются способы, методы и периодичность доставки изделий между операциями, рассчитываются запасы, а также определяется порядок подачи сигнала о необходимости в изготовлении нужного количества изделий. Идеальное состояние визуализируется пошагово в виде новой КПСЦ. После формирования идеального состояния группа формирует целевое состояние, то, которое требуется в настоящий момент времени.

В условиях динамично развивающихся процессов современной экономики, создания все более сложных производств и процедур контроля одним из наиболее актуальных подходов к их усовершенствованию является внедрение методов оптимизации различных потерь. Прежде всего это касается ресурсов предприятий - временных, финансовых, технологических, энергетических и других.

Особенности деятельности

На практике существует определенный потолок, который связан с уровнем технологического и организационного развития системы (организации, предприятия). Понятно, что требовать тотальной автоматизации производства от небольшой мастерской по пошиву одежды нецелесообразно по различным критериям, и прежде всего по экономическим. Однако независимо от размера системы необходимо обеспечить максимальное и оптимальное использование имеющихся ресурсов при минимальных потерях, что справедливо для любых организаций и видов деятельности.

В этом случае и возникает необходимость использования прогрессивных методик управления процессами, которые базируются на теории создания бережливого или "тощего" производства. К ним относят системы 5S и TPM, картирование потока создания ценности и SMED и др.

Цель нововведений

Бережливое ("тощее") производство является системой специальных подходов к организации деятельности, которая считает своей основной целью ликвидацию различных по своей природе потерь в системе. Механизм довольно прост: все, что не увеличивает ценности для заказчика, должно классифицироваться как лишнее (потери) и быть устранено из системы. Понятно, что краеугольным камнем является понятие "потери", так как их определение будет прямо влиять на эффективность метода. В этом случае обучение картированию потока создания ценностей своих специалистов является весомым преимуществом на рынке предоставления услуг

Виды потерь

"Бережливое производство" - это одна из основополагающих концепций производственной логистики. И хотя имеется несколько различных подходов к определению потерь, выделим наиболее универсальные виды:

- Время ожидания - любые простои в деятельности снижают ценность конечного продукта. Ожидание материалов, ремонта оборудования, информации или указаний руководства тормозят процесс и увеличивают затраты на его выполнение.

- Ненужные операции (ненужная обработка изделий) - лишние технологические операции, этапы проектов, все то, что предусмотрено стандартными процедурами, но может быть нивелировано без потери доверия заказчика.

- Ненужные - поиск инструмента, оборудования, нерациональные движения из-за слабой организации рабочего места и т.п.

- Ненужные перемещения материалов - слабая организация системы запасов, отсутствие прогрессивной транспортной логистики и механизмов аутсорсинга при материально-техническом снабжении.

- Лишние запасы - связывание оборотных средств организации в результате больших расходов на избыточные позиции на складе.

- Технологические потери - устаревшие системы обработки данных, технологические процессы и маршруты обработки.

- Потери от перепроизводства - изготовление избыточного количества продукции, что приводит к увеличению затрат на ее хранение, транспортировку и последующую реализацию.

- Интеллектуальные потери - отсутствие механизмов поощрения инициативы работников и служащих, слабая система рационализаторских предложений, подавление творческого подхода к работе.

Одним из наиболее распространенных методов устранения потерь в системе и оптимизации процессов выполнения проектов является картирование потока создания ценностей. Бережливое производство при этом позволяет создать адаптивную систему, которая гибко реагирует на изменения в окружающей среде.

Это совокупность всех действий (операций), которые совершаются над продуктом с целью достижения им необходимого состояния или получения требуемых характеристик. Действия дифференцируются на две группы:

- создающие ценность продукта (добавляющие ценность);

- не создающие ценность продукта.

Как видно из представленного рисунка, этапы технологического изменения продукта (синий цвет) добавляют ценность продукту, а этапы вспомогательных операций - подготовительные, транспортировочные, хранение - (розовый цвет) - напротив, скорее уменьшают ценность продукта за счет лишних потерь времени.

Процесс картирования

Основой методики картирования является разработка специального графического алгоритма, показывающего процесс создания продукции (выполнения проекта) во времени. Данный алгоритм получил название карты потока создания ценности, представляющей собой графическую модель на основе определенного набора символов (знаков, условных обозначений).

Основные достоинства карты:

- получение графической модели протекающего процесса с учетом различных дополнительных процессов для целостного визуального восприятия (задача - увидеть общий поток событий);

- возможность обнаружения различных на всех этапах выполнения проекта;

- возможность параметрической оптимизации полученной модели с целью минимизации затрат всех видов;

- работа с различными показателями алгоритма, что найдет свое выражение в улучшении реальных процессов.

Формирование картирования потока создания ценности на основе стандартных графов и символов - прямоугольных и треугольных блоков, направленных и ступенчатых стрелок и других фигур. Дает возможность записи этапов исследуемого процесса на едином для всех специалистов языке. При этом рекомендуется дифференцировать символы в зависимости от рассматриваемого потока - материального или информационного.

Механизмы картирования потока создания ценностей в бережливом производстве позволяют выявить все места накопления ненужных элементов.

Правила построения

Картирование потока создания ценности предполагает выполнение ряда несложных шагов, которые позволят быстро создать требуемую модель проекта с заданными параметрами. Например:

- Провести анализ материальных и информационных потоков с целью получения достоверной картины текущего состояния процесса.

- Пройти потоки в прямом и обратном направлении с целью выявления скрытых причин потерь и нахождения негативных закономерностей.

- При любых обстоятельствах проводить замеры времени самостоятельно, не полагаясь на результаты других специалистов или стандартные значения.

- По возможности создавать карту также самостоятельно, что даст возможность избежать как чужих ошибок, так и шаблонных решений.

- Концентрировать внимание на самом продукте, а не на действиях операторов или единиц оборудования.

- Строить карту вручную, с помощью карандаша или маркеров.

- Визуализировать элементы процесса с помощью цветовой гаммы для улучшения восприятия.

Примеры картирования потока создания ценности

Рассмотрим пример создания карты потока в сфере документооборота, присущего деятельности любого учреждения.

Основная задача - выбор оптимального поставщика. Стандартный процесс решения выглядит следующим образом: выбор поставщика (12 дней) - оформление текста договора (3 дня) - согласование в функциональных службах (18 дней) - виза уполномоченного лица (3 дня) - получение печати руководителя (1 день) - получение подписи контрагента (7 дней) - регистрация в инстанциях (3 дня).

Итого получаем необходимое количество времени для получения требуемого договора - 48 дней. Итогом проведенного анализа стало обнаружение наиболее узких мест схемы принятия решений.

Основные изменения после анализа карты:

- Выпущен приказ о делегировании подписи части документов начальникам отделов (снижение нагрузки на управляющий аппарат и значительное уменьшение количества согласований).

- Разработаны одинаковые требования для всех служб (единое понимание требований к договорным документам, уменьшение числа ошибок исполнителей).

- Реализован сквозной принцип анализа документации за счет создания общей группы специалистов разных служб.

- Использованы новые шаблоны договоров.

- Оптимизированы механизмы оформления документации через электронную систему.

- Разработана электронная система отслеживания качества прохождения документов по этапам процесса.

Основным результатом картирования потока создания ценности стало сокращение времени получения договорной документации в 2 раза, в том числе времени согласования в ведомственных службах.

Заключение

В последнее время картирование потока создания ценности (VSM, Value Stream Mapping) стало очень распространенным методом оптимизации работы различных организаций. Это обусловлено его простотой и доступностью, минимальными затратами при накапливающемся во времени полезном эффекте. Имеется много примеров успешной реализации этой базовой методики производственной логистики: предприятия корпорации "Ростех", "Трансмашхолдинга", ОАО "РЖД" и др. В последнее время на федеральном уровне проводится создание системы бережливого производства в медицинских учреждениях. В частности, предлагается проведение картирования потока создания ценности в поликлиниках.

Как видно, весь потенциал рассмотренного метода только начинает раскрываться.

Картирование потока создания ценности - это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование потока создания ценности включает следующие этапы:

1. Документирование карты текущего состояния

2. Анализ потока производства

3. Создание карты будущего состояния

4. Разработка плана по улучшению

Картирование

– визуализированное описание в определённой форме потока (материального, информационного) создания ценности бизнес-процесса. Картирование производится в условиях «как есть», «как должно быть» и «как будет».

При помощи этого инструмента создаётся карта потока создания ценности, которая позволит чётко определить время создания ценности и потери, существующие в потоке создания ценности.

Карта потока создания – это инструмент, с помощью которого можно отобразить материальные и информационные потоки в ходе создания ценности. Временем создания ценности принято считать время выполнения работ, которые преобразуют продукт так, чтобы потребители были готовы платить за него. Поток создания ценности - все действия (добавляющие и не добавляющие ценность), нужные, чтобы произвести продукт.

К сожалению, практика показывает, что потери у нас составляют львиную долю процесса, их размер доходит до 80 % - это и есть поле деятельности для системы Кайзен: непрерывное улучшение; способ стремления к совершенству через устранение потерь; предложения по устранению потерь.

Всем известно, что нужды потребителя непрерывно растут, а значит, и процесс улучшений тоже непрерывен, так как он направлен на трансформацию нужд потребителя в конкретную продукцию.

Картирование потока создания ценности включает следующие этапы:

Документирование карты текущего состояния

На этом этапе создается подробное описание процесса создания какого-либо одного продукта (или семейства продуктов) с указанием всех операций и состояний, необходимого времени, количества работников, информационных потоков и т. д.

2. Анализ потока производства

Целью построения карты текущего состояния является выявление: действий создающих какую-либо потребительскую ценность, и действий, ее не создающих.

Из последних некоторые могут быть необходимы и не могут быть устранены (например, бухгалтерия), такие действия должны быть максимально оптимизированы, другие могут быть сокращены или оптимизированы (например транспортировка или складирование). Для этого выясняются требования заказчика к качеству и свойствам продукта. Определяются характеристики продукта, которые нельзя изменять ни при каких условиях и характеристики, которые можно изменить по согласованию. Только на основании такой информации можно точно определить где создается потребительская ценность, а где нет.

Создание карты будущего состояния

Карта будущего состояния отражает идеальное состояние после проведения всех намеченных изменений. Производится также выявление скрытых потерь с целью их последующего устранения.

4. Разработка плана по улучшению

Определение методов перехода к будущему состоянию, назначение конкретных задач, сроков и ответственных за реализацию.

Вытягивающее поточное производство

Вытягивающее производство (англ. pull production) - схема организации производства, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге - потребностями заказчика).

Идеалом является «поток в одно изделие» (“single piece flow”), т. е. поставщик (или внутренний поставщик), находящийся выше по потоку, ничего не производит до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об этом не сообщит. Таким образом, каждая последующая операция «вытягивает» продукцию с предыдущей.

Подобный способ организации работы тесно связан также с балансировкой линий и синхронизацией потоков.

Система Канбан

Система КАНБАН разработана и впервые в мире реализована компанией «Toyota».

КАНБАН - японское слово, обозначающее «сигнал» или «карточка». Это метод, используемый для вытягивания продуктов и материалов на бережливые производственные линии. Существует несколько вариантов КАНБАН в зависимости от применения: запускающий предыдущий процесс, двухбункерный (однокарточный), многокарточный, канбан однократного использования и др.

КАНБАН позволяет оптимизировать цепочку планирования производственных активностей, начиная от прогноза спроса, планирования производственных заданий и балансировки/распределения этих заданий по производственным мощностям с оптимизацией их загрузки. Под оптимизацией понимается «не делать ничего лишнего, не делать раньше времени, сообщать о возникающей потребности только тогда, когда это реально необходимо».

Система Канбан - средство организации производства, обеспечивающее соблюдение принципа «точно вовремя», первого из принципов производственной системы Тойоты.

По существу, канбан - это простая форма непосредственной коммуникации, всегда находящаяся там, где необходимо. В большинстве случаев канбан представляет собой листок бумаги, запаянный в прозрачный пластиковый пакет. На этом листке обозначено, какие детали доставить или какие узлы собирать.

Листок содержит информацию, которая может быть разделена на три категории:

- информация о получении продукции;

- информация о транспортировке;

- информация о самой продукции.

Канбан управляет потоком продукции и всем производственным процессом компании в системе «вытягивания» . Канбан передает информацию по вертикальной и горизонтальной производственной иерархии как внутри самой компании Toyota, так и в системе сотрудничества Toyota с партнерами. Если систему канбан правильно использовать, можно синхронизировать и структурировать все этапы работы.

В итоге один листок бумаги содержит следующую информацию: количество продукции, время, метод, последовательность или количество перевозок, время перевозки, место доставки, место хранения, средства перевозки, контейнер и т.д. Если комплектующие поступают раньше нужного времени - не в точно определенный срок, потерь избежать не удастся. Канбан позволяет добиться поставки точно вовремя, поскольку его цель состоит именно в своевременности поставки. В сущности, канбан становится автономным нервом производственной линии.

В производственной системе Тойоты благодаря канбану удается полностью избежать перепроизводства. В результате не возникает лишних запасов, а следовательно, нет необходимости в складских помещениях и работниках склада. Кроме того, отпадает потребность в кипах ненужных документов. Канбан также обращает внимание на необходимость исключения потерь. Его применение стимулирует творческое мышление и инициативу, и сразу же становится ясно, где существуют потери.

Функции канбана:

- Предоставляет информацию о месте и времени получения и транспортировке продукции.

- Предоставляет информацию о самой продукции.

- Предотвращает перепроизводство и использование лишнего транспорта.

- Используется в качестве заказа на работу.

- Предотвращает производство дефектной продукции, выявляя, на каком именно этапе появляются дефекты.

- Обнаруживает существующие проблемы и помогает контролировать объемы производства.

Существенной функцией канбана является предоставление информации, которая связывает предыдущий и последующий процессы на каждом уровне . Канбан сопровождает продукцию и является важным средством коммуникации в рамках системы оперативной поставки узлов.

Если предприятие не смогло полностью освоить метод работы, при котором все производство организовано в форме "потока" , ему не удастся сразу же перейти к системе "канбан". К другим условиям относятся: точное "выравнивание" производства и полное соответствие стандартным методами работы. Для того чтобы канбан работал успешно, стабилизация и выравнивание производства являются обязательными условиями.

В соответствии с первым и вторым правилами канбан служит в качестве заказа на получение, перевозку или доставку и заказа на производство. Третье правило запрещает приобретать или производить продукцию без канбана. Четвертое правило требует, чтобы карточка канбана была прикреплена к продукции. Пятое правило диктует условие, чтобы 100 % продукции выпускалось без дефектов (то есть содержит запрет на отправку дефектной продукции на последующие процессы). Шестое правило призывает нас сокращать количество канбанов

. Половинчатое внедрение канбана приводит к массе проблем и нулевой выгоде.

Канбан всегда сопровождает продукцию и, следовательно, становится заказом на производство для каждого процесса. Таким образом, канбан предотвращает перепроизводство - категорию наибольших потерь при производстве.

Для уверенного производства 100 %-бездефектной продукции мы должны наладить систему, которая автоматически информировала бы нас о любом процессе, производящем дефектные изделия. То есть систему, при которой процесс, производящий дефектные изделия, сразу же фиксируется. На самом деле это как раз та область, в которой системе «канбан» вообще нет равных.

Важной чертой канбана является возможность осуществления тонкой настройки в определенных пределах автоматически. На линии нет подробного предварительного плана, и рабочие не знают, какую модель автомобиля они будут собирать, до тех пор, пока не прочитают канбан.

В основном систему канбан можно применять на заводах с повторяющимся производством . Однако повторяющийся характер производства может не оказывать большого влияния, если существуют временные или количественные колебания производственного процесса. Система канбан неприменима при единичном производстве изделий каждого вида, основанном на периодических непредсказуемых заказах. Более других от внедрения канбана выигрывает производство, имеющее дело с деталями, изготовление которых требует общих процессов.

Для успешного функционирования производственной вытягивающей системы «точно в срок» должен существовать определенный механизм контроля перемещения комплектующих элементов. «Канбан» в настоящее время является наиболее эффективным и самым распространенным механизмом поддержки системы «точно в срок». «Канбан» был разработан в Японии на заводах Toyota и в переводе с японского означает «знак», «сигнал» или «карточка».

Различают два типа карточек «канбан»: производственную карточку и транспортировочную карточку. Транспортировочная карточка «канбан» имеется на каждом доставляемом или отправляемом контейнере с деталями. Она содержит информацию о номере комплектующего элемента, о номере контейнера, о количестве элементов в контейнере. Для бесперебойной работы производственной вытягивающей системы и своевременного обслуживания клиентов необходимо иметь определенные буферные запасы материалов и изделий. Когда изделие извлекается из резерва, на вход определенного элемента производственной системы подается сигнал о том, что объем резервов сократился. Тогда данный элемент производственной системы производит одно изделие, чтобы пополнить буферные запасы. Производственная карточка «канбан» как раз и является тем сигналом, который информирует производственную систему о необходимости осуществить операцию по производству требуемого изделия. Она является разрешением на получение или производство следующей партии комплектующих элементов.

Производственная карточка «канбан» имеет целый ряд различных вариантов реализации.

Контейнерный вариант. Иногда сам контейнер используется в качестве карточки «канбан». Например, появление пустого конвейера на производственном участке является сигналом о необходимости его заполнения. А количество пустых конвейеров

Вариант напольных (настольных) знаков. Для указания мест складирования используется маркировка (в виде прямоугольника или круга) на полу или на столе. Пустой прямоугольник сигнализирует о необходимости поставки данной комплектующей, заполненный прямоугольник означает, что эти детали не нужны.

Вариант окрашенных шаров. При уменьшении количества деталей до предельного уровня в трубопровод, связывающий два участка, сбрасывается шар.

Необходимое количество циркулирующих в производственном процессе карточек «канбан» пропорционально времени выполнения заказа, среднему количеству деталей, потребляемых последующим участком в единицу времени и размеру страхового запаса. При этом страховой запас должен иметь такой уровень, чтобы с учетом колебаний спроса или предложения обеспечить своевременную поставку продукции клиентам.

Семинар — тренинг Картирование потоков создания ценности (далее – Тренинг) позволяет научиться:

- быстро, просто и наглядно изображать состояние текущих

процессов предприятия, материальных и информационных потоков - оценивать основные параметры процессов

- выявлять и анализировать существующие скрытые потери в системе

- выявлять и анализировать ограничения («узкие места») системы

- разрабатывать карту потока создания ценности будущего (целевого) состояния системы

- определять виды инструментов Бережливого производства,

необходимые для достижения той или иной цели(ей)

Тренинг проводится в практическом OJT (On the Job Training) формате. Суть данного формата – обучение во время выполнения реальной работы.

Во время подготовки к Тренингу определяется реальный процесс компании заказчика, который требует каких либо улучшений. Определяются границы процесса, цели и показатели повышения его эффективности. На примере работы с этим процессом и будет построено основное практическое обучение по картированию потоков создания ценности во время Тренинга.

Важной частью подготовки к процессу картирования потоков создания ценности является постановка целей улучшения процесса. Если цели улучшения процесса поставлены четко и конкретно, имеют измеримые показатели текущего и будущего (целевого) состояния процесса, то это значительно повышает эффективность картирования, так как, собственно, главной целью картирования потоков создания ценности является посроение такой карты потока создания ценности будущего состояния, которая позволила бы достичь установленных целей. Правильно поставленные цели позволяют участникам картирования сфокусироваться на нужных аспектах процесса и системы в которую включен этот процесс.

В связи с этим после знакомства с методологией картирования перед началом построения карты текущего состояния выбранного процесса участники обучения совместно с тренером проясняют и согласовывают в группе цели его улучшения.

После этого создается Устав учебного проекта, в котором описываются текущие симптомы проблем или имеющиеся возможности в процессе, цели и измеримые показатели улучшения процесса, границы и другие важные параметры проекта.

Во время этой работы параллельно решаются 2 основные задачи:

1) строится процессная модель системы;

2) в соответствие с заданными целями улучшения процесса фиксируются существующие и возможные потери в системе. Они отмечаются на карте «красными ежиками».

После построения карты текущего состояния потока проводится анализ коренных причин обнаруженных проблем (Root Cause Analisys, RCA). В зависимости от поставленных целей и текущей систуации используются различные инструменты RCA. Диаграмма Исикавы, диаграмма Паретто, диаграмма «Спагетти», циклограмма, анализ производительности, анализ «узких мест», анализ «временных ловушек», «5 Почему?», карты Шухарта, функционально – стоимостной анализ и др.

После выявления, оценки и структурирования основных причин проблем участники переходят к поиску и разработке их решения.

При решении обнаруженных проблем участники получают практический опыт применения некоторых из перечисленных ниже инструментов Бережливого производства:

- Тактирование потока (Takt time)

- Встраивание качества (Jidoka)

- Защита от ошибок (Poka-Yoke)

- Визуальное управление (Visual Managment)

- Зонирование (Zoning)

- Выравнивание потока (Хейдзунка)

- Система вытягивания (Pull System)

- Супермаркеты (Supermarkets)

- Система быстрой переналадки (SMED)

- Всеобщее производительное обслуживание оборудования (TPM)

- Сигнальная система Андон (Andon Dashboard & Ligths)

- Автономные команды (Autonomous teams)

- Метод ячеек (Cell method)

С учетом применения некоторых вышеперечисленных инструментов строится карта потока создания ценности будущего (целевого) состояния процесса.

На основе этой карты и разработанных эскизных решений создается список мероприятий по достижению целевого состояния процесса и создается план внедрения улучшений.